مقدمه

به منظور داشتن ابزارهای مناسب برای ارزیابی عملکرد سازمان نت تعریف یک مجموعه از شاخص های کمی؛ که لازم است به طور منظم، اندازه گیری، ثبت و ضبط شده و در اختیار مدیریت و کاربران در سطوح مختلف سازمان نت قرار گیرند؛ امری الزامی است. این شاخص ها باید به نحوی تعریف شوند که مقادیر و اعداد لازم برای محاسبه آنها به سادگی و به دقت مناسب از بخش های مختلف سازمان قابل برداشت باشند. شاخص اثربخشی جامع تجهیزات یا همان OEE یکی از شاخص های مهم در بحث نگهداری و تعمیرات بهره ور فراگیر است ولی این شاخص مختص TPM نیست.

اثر بخشي جامع تجهيزات چيست ؟

OEE-Overall Equipment Effectiveness یا Total EquipmentEffectiveness-TEE

يك اندازه گيري جامع از تجهيزات توليدي كارخانجات مي باشد. OEE از متدلوژی كاهش مشكل تجهيزات توليدي و اجراي بهبود مداوم توليد استفاده مي كند و در ابتدا از اقدامات اصلاحي به بهترين وجه در جهت محدود كردن تجهيزاتي كه تاثير منفي بر توليد داشته باشند استفاده کرده و در انتها اقدامات اصلاحي به ديگر قسمت هاي كارخانه بسط داده مي شود.

معمولا شاخص های مورد استفاده در سیستم نت مثل:MTBF,MTTR,MDT, ,هزینه نیروی انسانی و… به تنهایی قابل تحلیل و تصمیم گیری نیستند ولی در شاخص OEE تقریبا همه عوامل اصلی در خروجی دیده شده است و لذا اگر نرخ کیفیت با استانداردهای تعریف شده شرکت های دیگر تقریبا یکی باشد (تعریف حدود رد و قبول محصولات تولیدی) می توان شرکت ها را با عدد OEE آنها مقایسه کرد.

OEE شاخص رایجی است که از آن زیاد استفاده می شود ولی نکته قابل توجه اینجاست که این شاخص در مدت زمانی که ماشین باید کار کند (به عبارتی زمان برنامه ریزی شده برای کار ماشین) محاسبه می شود. لذا جهت به حداکثر رساندن اثربخشی تجهیزات علاوه بر محاسبه OEE و متعاقبا ریشه یابی و تحلیل، تعریف اقدامات اصلاحی و در نهایت بهبود OEE، زمان توقفات برنامه ریزی شده از جمله زمان های: استراحت، تنظیمات، PM و … را هم باید مورد تحلیل و بررسی قرار داده و آنها را در بهینه ترین حالات ممکن تحت کنترل داشته باشیم تا حتی المقدور زمانی که ماشین باید کار کند و در دسترس برای تولید باشد افزایش یابد و اثر خود را در افزایش OEE نشان دهد.

يکي از مشکلات در محاسبه اين شاخص جمع آوري داده هاي دقيق از واحدهاي مختلف سازمان است و ميزان همکاري و مشارکت آنها در اين خصوص مهم است، چون تمامي داده هاي لازمه در واحد نت متمرکز نمي باشد لذا بايد بدانيم که شاخص اثر بخشي کلي تجهيزات فقط براي واحد نت نيست زیراکه تجهيزات و دستگاه ها نيز فقط متعلق به واحد نت نيستند. همه و همه در قالب فراگير بودن مي گنجند. يعني همان نگهداري و تعميرات بهره ور فراگير.

اثر بخشي کلي تجهيزات جهت روشن کردن ميزان تاثير شش ضرر يا اتلاف عمده است و مي توان گفت: “شاخص سلامت عمومي تجهيزات است”. اگر به مباحث ايزو ۹۰۰۰ و ايزو تي اس به خواهيم به نت بهره ور فراگير نگاه کنيد شاخص اثر بخشي کلي تجهيزات پوشش دهنده بسياري از خواسته هاي مباحث مديريت سيستم کيفيت مي باشد.

شش ضرر يا اتلاف عمده

به طور کلي مشکلاتي (شش ضرر يا اتلاف عمده) که موجب اتلاف در راندمان تجهيزات بوجود آيد و باعث ضرر سازمان مي شود عبارتست از:

۱- خرابي اضطراری دستگاهها

۲- تنظيم دستگاهها

۳- توقفات موقتي دستگاه ها

۴- کم بودن سرعت کار

۵- خرابي محصولات و دوباره کاري ها

۶- اشکالات در فرایند

اتلاف ۱و۲ مربوط به قابلیت دسترسی، ۳و۴ مربوط به ضریب کارایی و اتلاف ۵و۶ مربوط به ضریب کیفیت است.

يکي از اهداف اصلي در نگهداري و تعميرات بهره ور فراگير TPM ريشه کن کردن اين شش اتلاف است و در اندازه گيري شاخص اثر بخشي کلي تجهيزات OEE مي توان مقادير اين شش ضرر را انداره گيري و بدست آورد و با استفاده از يک نمودار پارتو موارد عمده و اصلي را شناسائي کرد و بر روي آنها تمرکز بيشتري داشته تا بتوان الويت بندي اقدامات را براي حذف کامل آنها برنامه ريزي کرد.

معرفی پارامترها

- زمان اشغال

زمان اشغال مدت زمانی است که برای یک سیستم تولیدی (یک ماشین،یک تجهیز) در نظر گرفته شده است تا به تولید یک محصول خاص مشغول باشد.

- زمان تولیدی (بهره برداری)

به دلیل وجود ضایعات ۱و۲ از شش ضایعه ماشین ها نمی توانند همواره در کل زمان اشغال در حال کار بوده و تولید داشته باشند.

- زمان خالص تولیدی

عبارتست از مقدار زمانی که در صورتیکه ماشین با سرعت اسمی و بدون توقف کار می کرد، برای تولید یک مقدار مشخص محصول صرف می شد. به دلیل وجود ضایعات ۳و ۴ زمان خالص تولیدی از زمان تولیدی کمتر است.

- زمان مفید تولید

در صورتیکه محصولات تولید شده توسط ماشین همگی سالم نباشد نمی توان گفت که ماشین در زمان خالص تولیدی خود به طور کامل کار مفید انجام داده است. زمان خالص تولید برابر است با زمان خالص تولید منهای زمانی است که ماشین محصول ناسالم تولید نموده است.

- سرعت اسمی

سرعت اسمی یک تجهیز عبارت از مقدار تولید دریک واحد زمان است که تجهیز برای کار در این سرعت طراحی شده است و توسط سازندگان اعلام می شود.

- زمان اسمی

مقدار زمانی که طبق مشخصات ارائه شده توسط سازندگان باید یک ماشین برای تولید واحد محصول صرف نماید که برابر است با ۱ بر سرعت اسمی

محاسبه شاخص

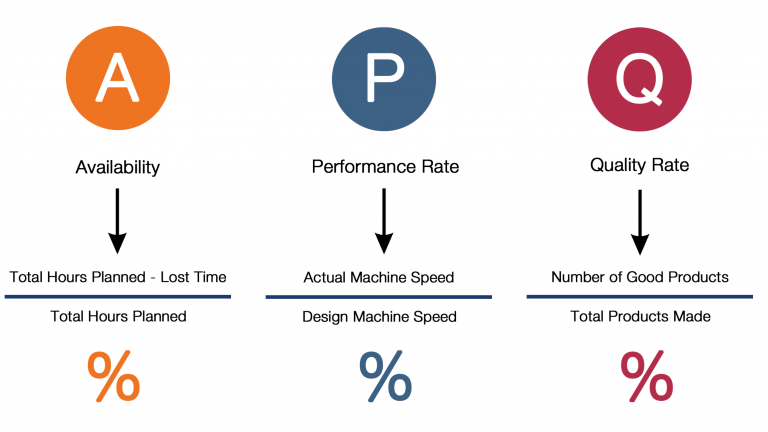

۳ عامل که در محاسبه OEE استفاده می شود به شرح زیر است:

قابليت دسترسي (Availability):

عبارت است از نسبت زمان تولیدی به زمان اشغال ماشین

(قابلیت دسترسی) A= (اشغال زمان – رکود زمان)/( اشغال زمان)

نسبت كارآيي (Performance):

عبارت از زمانی که بر اساس سرعت اسمی باید ماشین برای تولید مقدار مشخصی از محصول صرف نماید به زمانی که عملا ماشین برای تولید این مقدار محصول صرف نموده است.

P= (اسمی زمان *تولید مقدار)/(تولیدی زمان)

نسبت تولید سالم (Quality):

عبارت از نسبت محصول سالم به کل مقدار محصول که توسط ماشین تولید شده است.

Q= (تولید مقدار – ضایعات مقدار)/(تولید مقدار)

فرمول OEE:

نکته۱- در محاسبه مولفه کيفيت تمامي محصولات نامرغوب به هر دليل اعم از مشکلات ماشين، اشتباه اپراتور، حتي بازکاريها، مواد نامرغوب اوليه، ضايعات حاصل در ابتداي راه اندازي دستگاه يا مراحل اوليه توليد و … در محاسبه کيفيت در OEE مي بايست مد نظر باشد. چون OEE اثر بخشي کلي(جامع) تجهيزات است و يکي از شاخصهاي کليدي در TPM مي باشد و هر آن چيزي که به صورت مستقيم و غير مستقيم بر ميزان بازدهي و کارائي تجهيزات ما مي تواند تاثير بگذارد مي بايست مد نظر باشد بدين ترتيب تمامي امکان مشارکت فراگير واحدهاي سازمان در تعيين OEE فراهم مي گردد.

نکته۲- براي محاسبه مولفه عملکرد (کارآيي) ساير عوامل موثر بر کارآيي ماشين مثل مهارت اپراتور نيز در نظر گرفته مي شود. شاخص اصلي کاهش عملکرد توقفات کوچک و غير قابل ثبت و يا کار کردن با سرعت پايين مي باشد. چند مورد از دلايل کار با سرعت پايين: روشهاي اشتباه توليد، عدم آموزش، توانايي و مهارت کافي اپراتورها، عدم شناخت توانايي ماشين، عدم وجود روشهاي و دستورالعملهاي مناسب و … مي باشند.

نکته۳- از اين ابزارهر دو عضو آن يعني مشتريان و تامين كنندگان سود خواهند برد. در طول استفاده از OEE و فرآيند بهبودآن تامين كنندگان مي بايست بهبود رضايت مشتريان را تجربه کنند.

اهداف ژاپنی ها در مورد شاخص های قابلیت دسترسی، نرخ عملکرد، نرخ کیفیت و در کل OEE به شرح زیر است:

رسیدن به قابلیت دسترسی بالای ۹۰%

رسیدن به نرخ عملکرد بالای ۹۵%

رسیدن به نرخ کیفیت بالای ۹۹%

رسیدن به اثر بخشی تجهیزات بالای ۸۵%

لازم به ذکر است که برای کسب جایزه ملی TPM در ژاپن OEE تجهیزات میبایستی بیشتر از۸۵% باشد.

در محاسبه OEE معمولا ۳شاخص A,P,Q در هم ضرب می شود ولی جدیدا در بعضی از شرکت های پیشرفته دنیا از جمله بوئینگ، بعد از اینکه در مورد این شاخص تقریبا اهداف مورد نیاز را بدست آورده اند ، در راستای مشتری مداری و افزایش سهم بازار،شاخص چهارمی هم در محاسبه OEE کرده اند و آن هم (Delivery) D است.به این معنا که اگر محصولی در زمان معین و طبق خواسته مشتری به او نرسد در اثربخشی کلی تجهیزات یا همان OEE تاثیر می گذارد.به عبارتی هر چند محصول،با کیفیت از مجموعه خارج شود ولی اگر آن محصول در زمان تعیین شده و مطابق با خواسته های مشتری نباشد در کاهش OEE تاثیر خواهد گذاشت.

مثلا اگر به مشتری قول دادیم ظرف ۱۰ روز محصول او را تحویل دهیم و این مهم محقق نشد اثر منفی در OEE دارد یا مثلا اگر قول تحویل خودروئی با رنگ یا آپشن خاصی به مشتری داده شود و محقق نشود باز هم تاثیر منفی در OEE دارد و مدیران شرکت های معتبر دنیا برای این موضوع اهمیت خاصی قائل هستند.

بنابراین فرمول OEE شرکت های مذکور به شرح ذیل است:

(OEE = A(Availability) * P(Performance) * Q(Quality) * D(Delivery

مراحل تجزيه و تحليل اطلاعات

برای تجزیه و تحلیل داده های منتج از شاخص اثر بخشی کلی تجهیزات مراحل زیر انجام می شود:

- تهيه نمودار علت و معلول

- پارتو مشكلات و عللها

- تعريف اقدامات اصلاحي

- اندازهگيري مجدد شاخص OEE

- تجزيه و تحليل دادههاي جديد و تعيين ميزان اثر بخشي اقدامات اصلاحي انجام شده

نمودار علت و معلول تجزیه و تحلیل شاخص اثر بخشی کلی تجهیزات

نمودار پارتو تجزیه و تحلیل داده های جمع آوری شده در محاسبات شاخص OEE

شناسایی علل ریشه ای:

فرآيند آناليز علت ريشه اي (اصلي) وقوع خرابي ها و فعاليتهايي كه براي از بين بردن اين علل تعريف مي شود يكي از ابزارهاي قوي در بهبود عملكرد و قابليت اطمينان تجهيزات كارخانه است. اما “علّت ريشه اي (اصلي)” چيست؟ به بياني علت وقوع يك مسئله اي است كه اگر بقدر كافي به آن توجه شود مي توان از وقوع مجدد آن مسئله پيشگيري كرد. به يك مثال توجه كنيد:

تصور كنيد كه يك ياتاقان خراب شده است ”چرا“ اين ياتاقان خراب شده است ؟ و تحقيقات نشان مي دهد كه ياتاقان روغن كاري نشده بوده است. سوالي كه بايد طرح شود اين است كه ”چرا“ اين ياتاقان روغن كاري نشده بود؟! ممكن است پاسخ اين باشد كه محل روغن كاري ياتاقان مربوطه در چك ليست روغن كاري فراموش شده است . اما ”چرا“ اين فعاليت در چك ليستهاي روغن كاري ديده نشده بود؟ و آيا ممكن است كه مواردي ديگري از اين قبيل وجود داشته باشد كه در نظر گرفته نشده باشند.

اين “چرا“ ها و پاسخ هاي آنها مسئله را به علت ريشه اي اتفاق مسئله نزديك مي كند. حال با تعريف اقدام اصلاحي و بررسي سيستم روش اجرائي نت تجهيزات و بازنگري در چك ليستهاي روغن كاري تجهيزات كارخانه مي توان از وقوع مسائل مشابه پيشگيري كرد و مطمئن شد در آينده خرابي ياتاقان بدليل عدم روغن كاري اتفاق نخواهد افتاد.

روش پيشنهادي اجراي OEE

مراحل زیر برای اجرای شاخص اثر بخشی کلی تجهیزات در کارخانه پیشنهاد می گردد:

۱٫تعيين تيم كاري جهت جمعآوري صحيح دادهها، اطلاعات پايه و نيز ايجاد هماهنگي بين بخشهاي مختلف (پيشنهاد ميگردد اين تيم متشكل از مديران توليد، كيفيت، نگهداري و تعميرات، برنامهريزي و مهندسي باشد.)

۲٫تعيين مسؤول تيم جهت پيگيري امور

۳٫جمعآوري دادهها، شامل:

-شناسايي تجهيزات

-تعيين مراحل مختلف توليد محصولات

-تعيين زمانهاي استاندارد

۴٫تهيهي فرم ثبت دادهها (فرم گزارش روزانه توليد) و ثبت دادهها: فرم با توجه به نياز سازمان طراحي و تهيه ميشود؛ ولي حداقل اطلاعات مورد نياز در اين فرم عبارت است از:

-نام ماشين -شيفت -مدت زمان شيفت -تاريخ -نام اپراتور -نام قطعهي توليدي (شرح فعاليت) -ميزان توليد سالم -مدت زمان توقف -ميزان توليد ضايعات، دوبارهكاري

۵٫پردازش دادهها

۶٫محاسبه شاخصها

فوايد OEE براي شركتها

– بالا بردن دسترسي به تجهيزات، بهره وري عملكرد، و همچنين نرخ كيفي كه همگي در جهت OEE بهينه و بهبود بخشيدن به توليد مي باشد.

– بهبود فرهنگ كار تيمي در راستاي بهبود عملكرد مديريت و بهره وري

– بهبود مهارتهاي نگهداري و تعميرات اپراتورها، تكنسين ها و مهندسين

– افزايش نرخ كيفي با كاهش خرابي تجهيزات (كاهش دوباره كاري وضايعات)

– بهبود توان عملياتي تجهيزات در گلوگاهها براي بالا بردن ظرفيت توليد كارخانه، كه مي تواند نياز به افزايش تعداد تجهيزات را كم كند.

– تمركز روي منابع اقدامات اصلاحي كه باعث شناسايي سريع نگهداري هاي پايدار مي شود.

– افزايش كارتيمي بين پيمانكاران (نت) و توليدكنندگان در جهت يافتن راههاي پايدار براي رفع توقف تجهيزات.

– كاهش زمان وتعداد تعميرات تكراري، مصرف لوازم يدكي كمتر و كمتر شدن هزينه خدمات كه همه در كنار هم هزينه عملكرد كارخانه را بهبود مي بخشد.

– كاهش نياز به پرسنل تعمير كار براي تعمير تجهيزات وماشين الات

– با درگير شدن اپراتورها در جهت جلوگيري از خرابي هاي روزانه تجهيزات تيم نگهداري وتعميرات بزرگتري خواهيم داشت. (حركت بسوي TPM)

دلایل کم اثری OEE در کارخانه ها

۱- عدم شناخت کافي و اصولي از مباني شاخص اثر بخشي کلي تجهيزات

۲- نبود استراتژي براي پياده سازي اين شاخص در کارخانجات

۳- عدم تعهد مديريت ارشد سازمان در پياده سازي اين شاخص

۴- نبود آموزشهاي کلاسيک و کارگاه هاي عملي

۵- پراکندگي داده ها، عدم صحت و دقت آنها در سطح واحدهاي کارخانه

۶- ضعف همکاري و مشارکت کليه واحدهاي سازمان در پياده سازي شاخص

ممنون از شما . واقعا همونی بود که می خواستم،کامل و بدون نقص

خواهش دوست عزیز، امیدوارم مورد قبول شما واقع شده باشد.

خداقوت

واقعا دمت گرم

استفاده کردم

خواهش دوست عزیز، امیدوارم مورد قبول شما واقع شده باشد.

سلام.عالی بود.مرسی.اینستا فالو کردم چندتا سوال دارم ازتون بپرسم

به به ، ممنون از شما ، کامل ، جامع و کاربردی است.

با سلام .

خیلی خوب بود . به امید روزی که این ابزار ها واقعی استفاده و پیاده سازی بشن